Forscher verwandeln Plastikmüll in Rohstoff für Flugzeuge und Autos

Verschmutztes Plastik bekommt ein zweites Leben – Forscher machen es zu „Druckertinte“ .

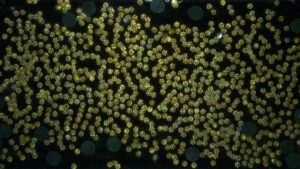

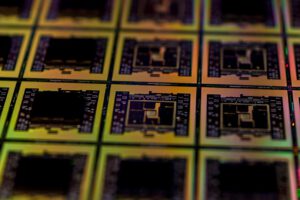

Gereinigter Kunststoff aus Verpackungsabfällen wird zu neuem Material für den 3D-Druck verarbeitet. © Fraunhofer IFAM

Plastikverpackungen landen nach dem Auspacken meist sofort im Müll – und das in riesigen Mengen: 5,6 Millionen Tonnen kommen in Deutschland jedes Jahr zusammen. Nur ein kleiner Teil davon wird wiederverwertet. Ein neues Projekt der Hochschule Bremen und des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM zeigt jetzt, wie sich selbst stark verschmutzter Plastikmüll in wertvolles Material für den 3D-Druck verwandeln lässt. Damit könnte ein großer Teil des bisherigen Abfalls künftig eine neue Funktion erhalten.

Plastikflut wächst – Forscher entwickeln Lösung

In den vergangenen Jahrzehnten hat sich die Menge an Verpackungsmüll aus Kunststoff in deutschen Haushalten verdreifacht. 1994 waren es rund 2,1 Millionen Tonnen. Im Jahr 2023 lag die Zahl schon bei 5,6 Millionen Tonnen – und fast alles davon besteht aus Einmalverpackungen, die aus Erdöl hergestellt wurden.

Der Großteil dieses Mülls landet in der Verbrennung, weil das Material zu verschmutzt oder zu unterschiedlich zusammengesetzt ist. Für die Wiederverwertung ist das ein Problem. Silke Eckardt, Professorin an der Hochschule Bremen, erklärt: „Es ist deutlich schwieriger, Verpackungsabfälle von Endverbrauchern zu recyceln als saubere Kunststoffreste aus der Produktion.“ Die verschiedenen Materialien lassen sich nur schwer voneinander trennen.

Gemeinsam mit dem Fraunhofer IFAM will Eckardt das ändern: Ihr Ziel ist es, auch diesen schwer recycelbaren Müll nutzbar zu machen. Das Besondere daran: Die Kunststoffe sollen nicht einfach eingeschmolzen und zu einfachen Produkten verarbeitet werden, sondern als hochwertiges Material in den 3D-Druck einfließen. Dafür braucht es jedoch besonders sauberes und gleichmäßiges Ausgangsmaterial.

Fraunhofer-Team reinigt Kunststoff aufwendig

Im Rahmen einer Machbarkeitsstudie nutzten die Forscher sortierte Kunststoffverpackungen aus einer speziellen Anlage. Der Ausgangsstoff bestand hauptsächlich aus Polypropylen – einem häufig verwendeten, flexiblen Kunststoff. Bevor dieses Material weiterverarbeitet werden konnte, musste es gründlich gereinigt werden.

Das Team an der Hochschule Bremen zerkleinerte den Kunststoff, wusch ihn und nutzte eine sogenannte Schwimm-Sink-Trennung. Dabei trennt man unterschiedliche Kunststoffe anhand ihrer Dichte: Manche schwimmen, andere sinken. Anschließend identifizierten sie verbliebene Fremdstoffe mit Lichttechnik im Nahinfrarotbereich. Übrig blieb ein extrem reines Material – mit über 99,8 Prozent Reinheit.

Kunststoff wird zum 3D-Druck-Filament

Das Fraunhofer IFAM übernahm im Anschluss die Weiterverarbeitung. Die sauberen Kunststoffflakes wurden in einem Industrieextruder auf über 200 Grad erhitzt, geschmolzen und zu einem langen, dünnen Kunststoffstrang verarbeitet – dem sogenannten Filament. Dieses Material ist die „Druckertinte“ für 3D-Drucker.

Dirk Godlinski, Projektleiter am Fraunhofer IFAM, sagt: „Wir mussten den Prozess genau einstellen – Temperatur, Druck und Geschwindigkeit. Nur dann entsteht ein gleichmäßiger Kunststoffstrang, der im 3D-Druck funktioniert.“ Der fertige Strang hatte eine konstante Dicke von rund zwei Millimetern und ließ sich direkt im Drucker verwenden. Erste Teile wie Schutzkappen konnten damit bereits hergestellt werden.

Rezyklate bald auch für Auto und Flugzeug?

Das Forschungsteam will noch weitergehen: In Zukunft könnten Zusatzstoffe wie Glasfasern in das Kunststoffmaterial eingearbeitet werden. Damit würden die Produkte noch stabiler – und könnten sogar in der Luftfahrt oder im Fahrzeugbau eingesetzt werden.

Ein zusätzlicher Anreiz kommt von der Politik: Laut EU-Verpackungsverordnung müssen Hersteller ab 2030 je nach Verpackungstyp zwischen 10 und 35 Prozent recycelten Kunststoff verwenden. Ab 2035 steigen die Vorgaben auf 25 bis 65 Prozent. Medizinprodukte sind davon ausgenommen.

Silke Eckardt betont: „Wir müssen die Nachfrage nach recyceltem Kunststoff deutlich steigern.“ Auch Godlinski sieht großes Potenzial:

Je mehr wir wiederverwerten, desto mehr Energie und Rohstoffe sparen wir ein.

Dirk Godlinski

Das Fraunhofer IFAM arbeitet deshalb bereits an Ideen, wie sich der neue Kunststoff in weiteren Bereichen einsetzen lässt.

Kurz zusammengefasst:

- In Deutschland fallen jährlich rund 5,6 Millionen Tonnen Kunststoffverpackungen an, von denen bisher nur ein kleiner Teil recycelt wird.

- Forscher der Hochschule Bremen und des Fraunhofer IFAM entwickeln ein Verfahren, um stark verschmutztes Haushaltsplastik zu reinigen. Anschließend wird es als 3D-Druck-Material genutzt.

- Durch präzise Verarbeitung entsteht daraus ein hochwertiges Filament, das künftig sogar in der Auto- und Luftfahrtindustrie eingesetzt werden könnte.

Bild: © Fraunhofer IFAM