„Unmögliches“ Material: Forscher entwickeln eine Mischung aus Glas und Kunststoff

Ein neuer Kunststoff lässt sich wie Glas formen und bleibt dennoch stoßfest. Eine alte Regel der Materialforschung gilt nicht mehr.

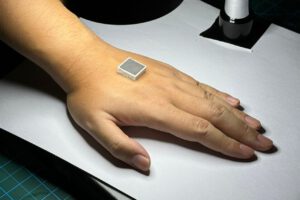

Der neu entwickelte Werkstoff wird bei Wärme weich und formbar, ohne nach dem Abkühlen an Stabilität zu verlieren. © Jasper van der Gucht

Lässt man ein Trinkglas fallen, bleibt oft nur der Griff zu Kehrschaufel und Besen. Ein Plastikbecher dagegen springt vom Boden ab und kann zurück in den Schrank. Robustheit hier, Formbarkeit dort – diese Trennung bestimmt seit Jahrzehnten den Umgang mit Materialien. Glas lässt sich bei Hitze blasen und präzise formen, Kunststoffe halten Stöße aus, brauchen dafür aber Gussformen. Ein Forschungsteam aus Wageningen hat nun beide Eigenschaften in einem neuen Werkstoff vereint.

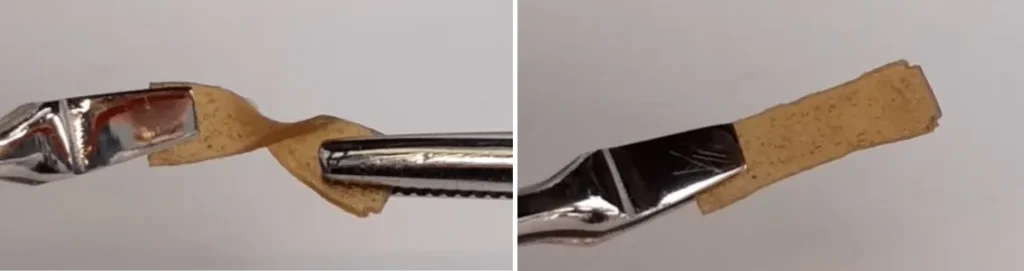

Noch existieren davon nur wenige Gramm. Doch der Effekt ist klar: Der bernsteinfarbene Kunststoff lässt sich erhitzen, kneten und sogar blasen – und bleibt dennoch schlagfest. Damit widerspricht der Werkstoff einer Grundregel der Materialforschung, die lange als gesichert galt.

Wenn ein Kunststoff wie Glas formbar wird

Beschrieben ist der neue Werkstoff in einer Studie, die 2026 in Nature Communications erschienen ist. Entwickelt wurde er von einem Team um den Chemiker Jasper van der Gucht an der Wageningen University & Research (WUR). Die Forschenden sprechen von einer neuen Materialklasse, den sogenannten „Compleximers“.

Der entscheidende Unterschied zu herkömmlichen Kunststoffen liegt im Aufbau. Üblicherweise bestehen Kunststoffe aus langen Molekülketten, die über feste chemische Bindungen miteinander verknüpft sind. Diese Vernetzungen sorgen für Stabilität, machen das Material jedoch starr. Bei den Compleximers fehlt diese feste Fixierung. Die Ketten halten sich über elektrostatische Anziehung zusammen. Positiv und negativ geladene Bausteine ziehen sich an, reagieren aber nicht dauerhaft miteinander.

Diese Bindung wirkt über größere Distanzen. Zwischen den Ketten entsteht mehr Bewegungsfreiheit. Wird das Material erhitzt, kann sich die Struktur langsam lösen und neu anordnen. Der Kunststoff lässt sich dann formen – ähnlich wie Glas bei hohen Temperaturen. Nach dem Abkühlen bleibt er dennoch widerstandsfähig und bricht nicht leicht.

Warum eine alte Regel plötzlich nicht mehr greift

In der Materialphysik gilt seit Jahrzehnten eine Faustregel: Je leichter sich ein glasartiger Stoff verarbeiten lässt, desto spröder wird er. Diese Eigenschaft wird über den sogenannten Fragilitätsindex beschrieben. Klassische Kunststoffe liegen hier oft bei Werten über 80, viele sogar deutlich darüber. Sie reagieren nahe ihres Glasübergangs abrupt auf Temperaturänderungen. Als Glasübergang bezeichnen Materialforscher den Temperaturbereich, in dem ein harter Kunststoff allmählich weich wird, ohne bereits zu schmelzen.

Die neuen Compleximers passen nicht in dieses Schema. Ihr Fragilitätsindex liegt bei etwa 40. Das ist für organische Polymere ungewöhnlich niedrig und eher mit Glas vergleichbar. Gleichzeitig zeigen Messungen ein sehr breites mechanisches Relaxationsverhalten. Bewegungen im Material laufen auf vielen Zeitskalen ab, nicht nur auf einer dominanten.

Diese Kombination galt lange als widersprüchlich. Entweder stark und eng gekoppelt wie Glas oder flexibel und breit verteilt wie Kunststoff. Die neuen Daten zeigen, dass ionische Wechselwirkungen einen dritten Weg eröffnen.

„Das stellte eine Annahme infrage, die Forschende seit Jahrzehnten nutzen, um Materialien einzuordnen“, sagt van der Gucht. Gemeint ist eine Grundregel, mit der bislang entschieden wurde, ob ein Stoff gut formbar oder besonders spröde ist – und die nun nicht mehr allgemein gilt.

Ein breiter Übergang statt plötzlicher Kante

Besonders deutlich wird das beim Blick auf den Glasübergang. Bei klassischen Thermoplasten sinkt der Elastizitätsmodul innerhalb von etwa zehn Grad Celsius stark ab. Das Material wird schlagartig weich. Die Compleximers verhalten sich anders. Hier erstreckt sich dieser Übergang über rund 60 Grad Celsius. Die Veränderung erfolgt schrittweise.

Für die Verarbeitung ist das ein klarer Vorteil. Kleine Temperaturschwankungen führen nicht sofort zu Instabilität. Formen, Pressen oder Nacharbeiten lassen sich kontrollierter durchführen. Die Glasübergangstemperaturen liegen je nach Variante bei etwa 84 Grad Celsius für Acrylat-Compleximers und rund 116 Grad Celsius für Methacrylat-Varianten.

Auch im festen Zustand zeigen die Materialien ein ungewöhnliches Verhalten. Sie bleiben stoßfest, selbst nach wiederholtem Erwärmen und Abkühlen. Risse oder Beschädigungen lassen sich durch lokale Wärmezufuhr schließen. Danach erstarrt das Material erneut und behält seine Festigkeit.

Reparieren statt entsorgen rückt näher

Aus Anwendungssicht ist das der entscheidende Punkt. Ein Material, das sich reparieren lässt, verlängert die Lebensdauer von Produkten. Denkbar sind Bauteile im Bauwesen, Gehäuse von Geräten oder Verkleidungen im Fahrzeugbereich. Statt Austausch genügt Erwärmen und Zusammenfügen.

Damit verschiebt sich auch der Blick auf Nachhaltigkeit. Bisher liegt der Schwerpunkt stark auf Recycling. Das bleibt wichtig, greift aber erst am Ende des Produktlebens. Reparierbare Materialien setzen früher an. Sie verhindern Abfall, bevor er entsteht.

„Ein Großteil der angewandten Forschung konzentriert sich auf Recycling. Diese Arbeit öffnet einen anderen Weg – hin zu Materialien, die länger genutzt werden können“, sagt Wouter Post, Experte für nachhaltige Kunststofftechnik.

Warum das Material noch Grenzen hat – und trotzdem alles verändert

So überzeugend die Ergebnisse sind, sie haben klare Grenzen. Das Material existiert bislang nur in kleinen Mengen. Eine industrielle Produktion ist nicht absehbar. Zudem basieren die aktuellen Varianten auf fossilen Rohstoffen. Biobasierte Alternativen sind geplant, aber noch nicht umgesetzt.

Der wissenschaftliche Wert der Arbeit liegt vor allem in der grundsätzlichen Erkenntnis. Ionische Wechselwirkungen können Materialien in einen Zustand versetzen, der bisher nicht vorgesehen war. Eine lange akzeptierte Regel erweist sich damit als nicht universell gültig.

Kurz zusammengefasst:

- Forschende aus Wageningen haben einen Kunststoff entwickelt, der sich wie Glas formen lässt und dennoch stoßfest bleibt. Der Werkstoff widerspricht damit einer zentralen Regel der Materialforschung.

- Die sogenannten Compleximers werden nicht durch starre chemische Bindungen, sondern durch elektrostatische Anziehung zusammengehalten. Das sorgt für einen ungewöhnlich niedrigen Fragilitätsindex von etwa 40 und einen breiten Glasübergang über rund 60 Grad Celsius.

- Der Ansatz eröffnet neue Möglichkeiten für reparierbare und langlebigere Kunststoffe. Auch wenn das Material bisher nur im Labormaßstab existiert, ist der Befund für die Materialphysik grundlegend relevant.

Übrigens: Während neue Kunststoffe Eigenschaften vereinen, die lange als unvereinbar galten, zeigt ein Team aus den USA, wie selbst Plastikmüll tragende Aufgaben übernehmen kann. Aus recycelten Flaschen drucken Forscher belastbare Bauteile für Häuser – mehr dazu in unserem Artikel.

Bild: © Jasper van der Gucht