Forscher entwickeln „Superholz“ als nachhaltiges Material für Bau, Autos und kugelsichere Anwendungen

Forscher haben eine Art „Superholz“ entwickelt – ein umweltfreundliches Material, das im Bausektor, der Automobilbranche und sogar in der Ballistik eingesetzt werden kann.

Mehrere Unternehmen haben sich bereits auf die Produktion von Superholz gestürzt, um den Bau nachhaltiger zu gestalten (Symbolbild). © Pexels

Ein neu entwickeltes „Superholz“ übertrifft in seiner Zugfestigkeit nicht nur herkömmliches Bauholz, sondern auch viele Metalle – und das bei deutlich geringerem Gewicht. Damit könnte es zu einer echten Stahl-Alternative im Bausektor werden. Erste Unternehmen haben den Werkstoff bereits in ihr Sortiment aufgenommen.

Erstmals vorgestellt wurde das Superholz im Jahr 2018 in der Fachzeitschrift Nature. Das für die Entdeckung verantwortliche Forscherteam beschreibt darin, wie sie handelsübliches Holz fester, zäher und feuchtigkeitsresistenter gemacht haben – und das mit einer relativ einfachen Methode.

Zwei Verarbeitungsschritte machen Naturholz zum Hochleistungswerkstoff

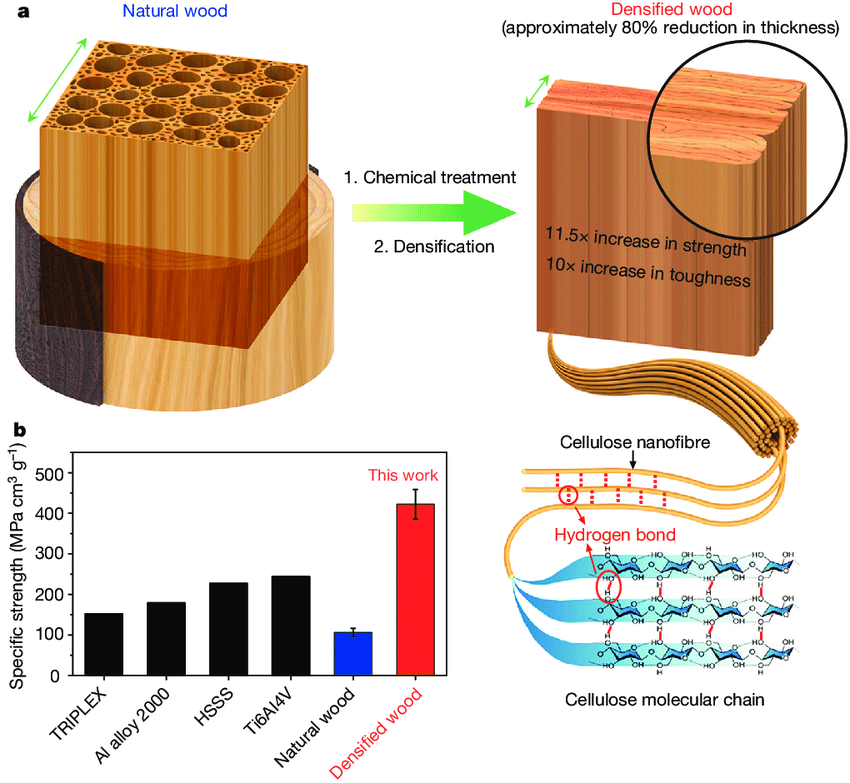

Der Prozess basiert auf zwei Schritten: Zunächst entfernen Forscher einen Teil des Lignins und der Hemizellulose aus dem Holz, indem sie es in eine Lauge aus Natriumhydroxid und Natriumsulfit bei 100 Grad Celsius sieben Stunden lang kochen. Anschließend pressen sie das Material unter Hitze und Druck.

Nach der Behandlung schrumpft das Holz auf rund 20 Prozent seiner ursprünglichen Dicke, wobei die Dichte auf das Dreifache steigt. Die Zellwände brechen vollständig zusammen und verflechten sich, während die Zellulosefasern sich eng und parallel ausrichten. Dieser innere Umbau verleiht dem Material seine außergewöhnlichen Eigenschaften.

Neue Struktur macht das Holz besonders hart und zäh

Die Forscher wiesen nach, dass das Superholz eine spezifische Festigkeit von 451 Megapascal pro Kubikzentimeter und Gramm erreicht – mehr als die von Titanlegierungen, die bei etwa 244 MPa cm³/g liegen. Das Holz behalte laut den Forschern selbst nach starker Verdichtung seine Struktur bei und bleibe mechanisch stabil.

- Das verarbeitete Holzes ist 30-mal resistenter gegenüber Kratzern als normales Holz

- Härte und Belastbarkeit in Biegetests liegen ebenfalls deutlich höher, je nach Faserrichtung

- Auch die Druckfestigkeit beeindruckt: längs zur Faser ist sie 5,5-mal, quer sogar 52-mal höher

Selbst bei Nässe bleibt Superholz fest und formstabil: In einem Versuch mit 95 Prozent Luftfeuchtigkeit über 128 Stunden quoll das Material nur um 8,4 Prozent auf. Die Zugfestigkeit sank dabei nur geringfügig von 587 auf 493 Megapascal – immer noch mehr als das Zehnfache des ursprünglichen Holzes. Um das Material noch robuster gegen Wasser zu machen, versahen die Forscher die Oberfläche mit einem ölhaltigen Lack, wie er auch in der Holzindustrie verwendet wird.

Besonders eindrucksvoll ist die Kombination von hoher Festigkeit und Zähigkeit. Normalerweise gilt: Je härter ein Material, desto spröder ist es. Das neue Superholz bricht jedoch mit dieser Regel. Im Charpy-Test – einem Standardverfahren zur Bestimmung der Schlagzähigkeit – erreichte es 11,41 Joule pro Quadratzentimeter. Das ist mehr als das Achtfache des natürlichen Holzes.

Kugelsicher: Superholz eignet sich sogar für ballistischen Schutz

Die Forscher testeten auch die ballistische Belastbarkeit. Eine einfache Schicht des Materials absorbierte im Test mit einem Stahlprojektil 4,3 Kilojoule pro Meter – siebenmal mehr als unbehandeltes Holz. Noch besser schnitt ein Aufbau aus fünf Lagen ab, deren Faserrichtungen abwechselnd um 90 Grad versetzt waren: Er hielt das Projektil vollständig auf und kam auf eine Energieaufnahme von 6,0 Kilojoule pro Meter. Die Studienautoren heben hervor, dass diese Schichtstruktur die Kraftverteilung verbessert und gleichzeitig für isotrope Festigkeit sorgt.

Auch bei der Bruchmechanik zeigen sich Unterschiede: Während normales Holz entlang seiner natürlichen Hohlräume reißt, brechen beim Superholz die dicht gepackten Zellwände. Verantwortlich dafür sind vor allem die stark vernetzten Wasserstoffbrückenbindungen zwischen den Zellulosefasern.

Wasserstoffbrücken geben dem Superholz seine innere Stärke

Die dichte Mikrostruktur senkt die Zahl und Größe natürlicher Schwachstellen wie Poren und Gefäße. Daraus ergibt sich die ungewöhnliche Kombination aus Elastizität und Härte. Das Verfahren funktioniert bei verschiedenen Holzarten – darunter Linde, Eiche, Pappel, Zeder und Kiefer.

Die Forscher sehen überall dort Anwendungsmöglichkeiten, wo es auf hohe Festigkeit bei geringem Gewicht ankommt – etwa in tragenden Bauteilen, im Fahrzeugbau oder sogar im ballistischen Schutz.

Unser verarbeitetes Holz besitzt eine spezifische Festigkeit, die höher ist als die der meisten Strukturmetalle und Legierungen – und ist damit eine kostengünstige, leistungsstarke und leichte Alternative.

Song, J., Chen, C., Zhu, S. et al. (Nature)

Inzwischen haben erste Unternehmen das Potenzial von Superholz als Baumaterial entdeckt: Darunter das US-amerikanische Start-up InventWood und das dänische Unternehmen Superwood. Beide Firmen nutzen das Prinzip der chemischen Vorbehandlung mit anschließender Verdichtung, um Holzprodukte mit herausragender Stabilität zu fertigen.

Baumaterialien wie Stahl und Beton sind zwar aus dem modernen Bauwesen kaum noch wegzudenken, haben aber einen großen ökologischen Fußabdruck. Für Beton werden etwa gewaltige Mengen an Sand benötigt, was sogar zu Konflikten führt. Die Stahlproduktion stößt indes hohe Mengen an CO2 aus, wobei jedoch eine neue Methode zur Eisenproduktion aus China Abhilfe schaffen könnte. Diese soll schneller sein als je zuvor – und fast klimaneutral.

Kurz zusammengefasst:

- Superholz entsteht durch einen einfachen zweistufigen Prozess aus handelsüblichem Holz.

- Es ist deutlich fester, zäher und widerstandsfähiger als normales Holz – und sogar kugelsicher.

- Erste Unternehmen wie InventWood und Superwood produzieren es bereits in Serie.

Bild: © Pexels