Glas aus dem 3D-Drucker – Kieler Verfahren ersetzt Brennofen durch Laser

Forscher aus Kiel zeigen, wie sich Glas per 3D-Druck direkt herstellen lässt. Das Verfahren schafft neue Chancen für Medizin und Technik.

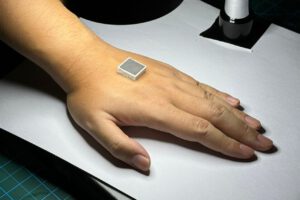

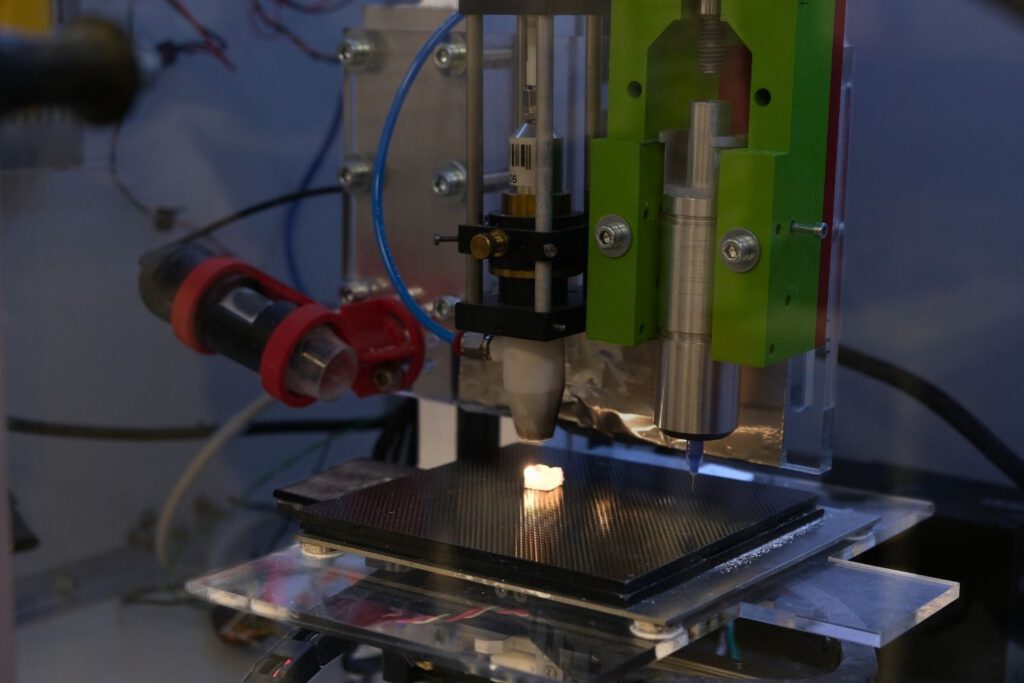

Ein Laser schmilzt feines Glaspulver Schicht für Schicht zu dichten Strukturen. © Christina Anders, Uni Kiel

Glas ist einer der ältesten Werkstoffe der Menschheit und zugleich einer der schwierigsten, wenn es um moderne Fertigung geht. Wer Glas formen oder bearbeiten will, braucht normalerweise extreme Hitze, spezielle Öfen und viel Zeit. Doch ein Forschungsteam aus Kiel hat jetzt gezeigt, dass es auch ganz anders geht: Mit einem Laser gelingt es, Glas mittels 3D-Druck herzustellen – ohne Brennofen, ohne Nachbearbeitung, fast so einfach wie Plastik.

Das neue Verfahren könnte die Herstellung von Glasbauteilen grundlegend verändern. Es eröffnet Perspektiven für die Medizintechnik, Optik und sogar für personalisierte Implantate. Entwickelt wurde die Technik an der Christian-Albrechts-Universität zu Kiel, wo Materialwissenschaftler einen Weg fanden, Glas beim Drucken direkt zu verschmelzen.

Laser ersetzt stundenlanges Brennen

Die Technik heißt Laser-Assisted Melt Printing (LAMP). Dabei trifft ein CO₂-Laser gezielt auf feine Schichten aus Glaspulver. Die Hitze schmilzt die Partikel punktgenau zusammen, bis eine feste Struktur entsteht. Ein Brennofen mit über 1300 Grad wird überflüssig.

Der Laser baut das Objekt Schicht für Schicht auf, während neue Partikel aufgetragen werden. So entstehen glatte, dichte und transparente Formen in einem einzigen Arbeitsschritt. Studienleiter Dr. Leonard Siebert erklärt: „Wir können die physikalischen Eigenschaften wie Dichte, Glätte, Farbe und Transparenz bereits während des Drucks steuern.“ Das spart Energie und macht den Druck präziser als je zuvor.

3D-Druck macht Glas dichter

Das Kieler Team nutzt eine eigens entwickelte Silica-Tinte, den Hauptbestandteil von Glas. Sie enthält Mikro- und Nanopartikel, die sich ideal verdichten. Diese Kombination verhindert Lufteinschlüsse, die Glas sonst spröde machen.

Gedruckt wird auf einer CERAN®-Platte, die Temperaturen über 1000 Grad aushält. Der Laser verschmilzt die Glaspartikel, die Platte bleibt stabil. Nach dem Abkühlen lassen sich die Objekte leicht lösen. Das Ergebnis: glatte Oberflächen ohne Risse oder Spannungen – ein seltener Erfolg bei Glasdruck.

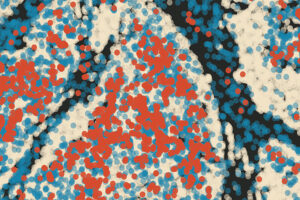

Farbe entsteht direkt beim Drucken

Die Wissenschaftler können das Glas während des Drucks einfärben. Dafür mischen sie winzige Mengen Gold– oder Silberionen in die Tinte. Beim Erhitzen entstehen Nanopartikel, die das Licht unterschiedlich brechen.

Silber färbt das Glas gelb, Gold rötlich. Kombiniert ergeben sich orangefarbene Übergänge. „Diese Nanopartikel wirken wie winzige Filter: Sie lassen nur bestimmte Wellenlängen durch und blockieren andere“, sagt Kolja Krohne, Mitautor der Studie. Über die Laserleistung lässt sich die Farbintensität gezielt steuern – bei etwa 12,5 Watt entsteht das klarste Glas.

Mehr Festigkeit, weniger Energieverbrauch

Durch die Metallbeimischungen wird das Glas nicht nur farbig, sondern auch stabiler. Die Porosität, also der Anteil winziger Hohlräume im Material, sinkt von 13 Prozent auf etwa 3 Prozent. Damit wird das Glas dichter und widerstandsfähiger gegen Belastungen.

Einsatz in Medizin und Technik

Das Verfahren hat großes Potenzial für die Medizintechnik. Zahn- oder Knochenimplantate könnten künftig direkt aus Keramik oder Glas gefertigt werden. „Langfristig könnte die Methode zu einer energieeffizienten Plattformtechnologie für personalisierte Implantate werden“, so Siebert.

Auch in der Optik sind Anwendungen denkbar: Mikrolinsen, Filter oder Wellenleiter könnten präziser gefertigt werden, Farbverläufe im Glas ließen sich gezielt steuern. Das Forschungsteam will LAMP nun auf andere Materialien übertragen – etwa Titan- oder Zirkoniumoxid. Auch magnetische oder elektrisch leitfähige Glasvarianten sind denkbar.

Kurz zusammengefasst:

- Das Verfahren Laser-Assisted Melt Printing (LAMP) der Universität Kiel ermöglicht es erstmals, Glas direkt im 3D-Druck zu schmelzen – ohne Brennofen, ohne Nachbearbeitung und mit deutlich geringerem Energieverbrauch.

- Durch gezielte Steuerung von Laserleistung, Gasatmosphäre und Partikelgröße können Experten Dichte, Farbe und Transparenz des Glases exakt anpassen; so entstehen glatte, dichte Strukturen ohne Risse und mit reduzierter Porosität von 13 auf 3 Prozent.

- Das neue Verfahren eröffnet Anwendungen in der Medizintechnik und Optik, etwa für maßgeschneiderte Implantate, Mikrolinsen oder Filter, und gilt als vielversprechender Schritt für eine energieeffiziente und präzise Glasfertigung der Zukunft.

Übrigens: Nicht nur das Drucken von Glas wird neu gedacht – auch seine Pflege. Forscher entwickeln selbstreinigendes Glas, das Staub mit Strom statt Schwamm entfernt. Mehr dazu in unserem Artikel.

Bild: © Christina Anders, Uni Kiel