BMW zeigt: Batterierecycling beginnt nicht beim alten Auto – und spart Rohstoffe

BMW recycelt Batteriezellen bereits während der Produktion: Ein neues Werk in Bayern setzt auf mechanisches Recycling ohne Chemie und spart damit Ressourcen.

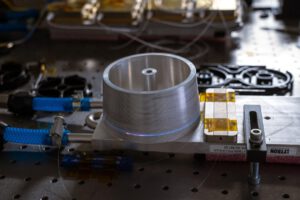

Mechanisches Recycling ohne energieintensive Chemie: Die bei BMW entwickelte Methode führt Batteriematerial direkt in die Zellproduktion zurück. © BMW

Batterien sind das Herzstück von E-Autos. An ihnen entscheidet sich, wie teuer, klimafreundlich und unabhängig die Mobilität der Zukunft sein kann. Wer an Recycling denkt, hat meist alte Elektroautos vor Augen, zerlegte Akkus und chemische Großanlagen. Doch ein erheblicher Teil wertvoller Rohstoffe geht nicht erst am Ende eines Autolebens verloren, sondern bereits während der Herstellung von Batteriezellen.

In Niederbayern hat BMW dafür ein neues Kompetenzzentrum in Betrieb genommen. Dort werden keine Altbatterien aus Fahrzeugen zerlegt, sondern ungenutzte Zellen und Produktionsreste aus der eigenen Fertigung verarbeitet. Ziel ist es, diese Materialien direkt im Produktionskreislauf zu halten, statt sie später aufwendig zurückzugewinnen.

BMW verzichtet dabei bewusst auf energieintensive chemische oder thermische Verfahren und setzt stattdessen auf ein mechanisches Direktrecycling.

Batterierecycling beginnt bei BMW bereits in der Produktion

Im Cell Recycling Competence Centre im niederbayerischen Salching werden Reststoffe aus der Zellproduktion mechanisch zerlegt, sortiert und aufbereitet. Die aktiven Materialien bleiben dabei weitgehend erhalten und werden direkt wieder in die Batteriezellfertigung zurückgeführt.

Die recycelten Materialien gehen zurück in das BMW-Werk im bayerischen Parsdorf, wo Batteriezellen auf einer Pilotlinie entstehen. Entwicklung, Produktion und Recycling liegen damit räumlich nah beieinander. Das verkürzt Transporte, senkt Verluste und erleichtert die Kontrolle über Qualität und Prozesse.

Laut BMW lassen sich so sowohl der Energieaufwand als auch die Materialverluste reduzieren. Gleichzeitig verbessert sich die Versorgungssicherheit bei Rohstoffen, die weltweit stark nachgefragt sind.

Mechanisch statt chemisch: Warum das einen Unterschied macht

Klassische Recyclingverfahren arbeiten häufig mit hohen Temperaturen oder aggressiven Chemikalien. Diese Methoden sind bewährt, verbrauchen jedoch viel Energie. Beim mechanischen Direktrecycling entfallen diese Schritte. Das Material wird physisch getrennt und wiederverwendet, ohne es vollständig umzuwandeln.

BMW ordnet diesen Ansatz als wichtigen Baustein der eigenen Batterie-Strategie ein. Markus Fallböhmer, Leiter Batterieproduktion bei der BMW AG, sagt: „Mit unserem Direktrecycling sind wir Vorreiter in der Industrie. Diese Technologie hat ein großes Potenzial, die Batteriezellproduktion weiter zu optimieren.“

Das Verfahren eignet sich vor allem für Produktionsreste mit gleichbleibender Qualität. Für stark gealterte oder gemischte Altbatterien bleiben chemische Prozesse notwendig.

Industriebetrieb mit kurzen Wegen

Das neue Kompetenzzentrum ist auf industriellen Betrieb ausgelegt. Es verfügt über rund 2.100 Quadratmeter Produktions- und Lagerfläche. Jährlich sollen dort mehrere Zehntonnen Batteriematerial verarbeitet werden. Einen Teil des Energiebedarfs decken Photovoltaikanlagen auf dem Dach. Etwa 20 Beschäftigte arbeiten in dem Zentrum.

Beim Aufbau und Betrieb setzt BMW überwiegend auf regionale Partner. Fast alle beteiligten Unternehmen stammen aus Deutschland, viele aus einem Umkreis von 100 Kilometern. Das stärkt die regionale Wertschöpfung und verkürzt Lieferketten.

Recycling gehört bei BMW zur Produktion

Das Projekt ist Teil einer übergeordneten Strategie von BMW, Materialien möglichst lange im Umlauf zu halten. Dabei geht es darum, Rohstoffe sparsamer einzusetzen, wiederzuverwenden und nur dann zu recyceln, wenn es nötig ist. Recycling gilt nicht als letzter Schritt, sondern als fester Bestandteil der Produktion.

Schon heute kommen recycelte Materialien in Fahrzeugen des Konzerns zum Einsatz. Reste aus der Fertigung werden gezielt gesammelt und erneut genutzt. Alte Fahrzeuge liefern später ebenfalls Rohstoffe, doch der größte Effekt entsteht früher. Wenn Materialien bereits in der Produktion im Kreislauf bleiben, sinken Verluste und der Bedarf an neu geförderten Rohstoffen.

Kurz zusammengefasst:

- BMW recycelt Batterien, bevor Autos gebaut werden: Wertvolle Zellmaterialien werden bereits während der Produktion mechanisch zurückgeführt, nicht erst am Ende eines Autolebens.

- Ohne Chemie, mit weniger Energie: Das Direktrecycling verzichtet auf Hitze und Chemikalien, erhält die Materialqualität und senkt Rohstoffverluste deutlich.

- Industrie statt Labor: Entwicklung, Fertigung und Recycling liegen in Bayern eng beieinander – das stärkt Effizienz, Versorgungssicherheit und die Batteriefertigung insgesamt.

Übrigens: Während Hersteller wie BMW bereits daran arbeiten, Batterien effizienter zu recyceln, tüfteln Forscher in Japan an Akkus, die Elektroautos Reichweiten wie Benziner versprechen. Wie eine Lithium-Luft-Batterie neue Maßstäbe setzen könnte – mehr dazu in unserem Artikel.

Bild: © BMW