Biobeton aus Abwasser: Wie Urin den Weg in den Hochbau findet

Forscher zeigen, wie Biobeton aus Urin erstmals tragfähig wird – und Beton mit deutlich geringerer Klimabelastung möglich macht.

Auf deutschen Baustellen dominiert heute noch klassischer Beton – doch Biobeton könnte künftig dort eingesetzt werden, wo vorgefertigte Bauteile mit geringerer Klimabilanz gefragt sind. © Wikimedia

Beton ist das Rückgrat moderner Städte – und einer ihrer größten Klimatreiber. Rund sieben bis acht Prozent der weltweiten CO₂-Emissionen gehen auf die Zementherstellung zurück. Ein Forschungsteam der Universität Stuttgart zeigt nun, dass ein alternativer Baustoff erstmals in eine statisch relevante Liga vordringt: Biobeton, mikrobiell hergestellt und ohne energieintensives Brennen. Dass dabei ausgerechnet Urin eine Schlüsselrolle spielen kann, macht die Forschung greifbar – und aktuell sogar öffentlich sichtbar.

Besucher der Tourismusmesse CMT in Stuttgart konnten zuletzt Urin aus Trenntoiletten für die Forschung spenden. Für die biomineralische Herstellung von Biobeton werden große Mengen Harnstoff benötigt. Industriell produziert ist er energieintensiv – im menschlichen Urin liegt er bereits vor, inklusive Wasser.

„Urin ist kein exotischer Stoff, sondern ein stetig verfügbarer Rohstoffstrom“, sagt Lucio Blandini, Leiter des Instituts für Leichtbau Entwerfen und Konstruieren. Die Sammelaktion dient deshalb nicht der Kuriosität, sondern der Frage, wie sich Biobeton künftig in Kreisläufe von Abwasser, Baustoffproduktion und Düngemittelgewinnung integrieren lässt.

Warum herkömmlicher Beton kaum klimaneutral werden kann

Klassischer Zement wird bei etwa 1.450 Grad Celsius gebrannt. Selbst wenn die Öfen mit erneuerbarer Energie laufen, bleibt ein Grundproblem: Beim Brennen von Kalkstein wird CO₂ chemisch freigesetzt. Diese Prozessemissionen lassen sich nicht vollständig vermeiden. Ersatzstoffe und Beimischungen senken den Ausstoß, ändern aber nichts am Prinzip.

Biobeton wählt einen anderen Weg. Statt Hitze erledigen Mikroorganismen die Bindearbeit. Sie fällen Calciumcarbonat aus, das Sandkörner miteinander verbindet. Chemisch ähnelt das Ergebnis einem natürlichen Kalksandstein – nur entsteht er ohne Hochtemperaturprozess. Zudem wird CO₂ im Carbonat gebunden, statt freigesetzt.

Der wissenschaftliche Durchbruch

Bislang scheiterte Biobeton an zwei Hürden: zu geringe Druckfestigkeit und zu geringe Bauteiltiefe. Beides musste zusammen gelingen, um im Hochbau relevant zu werden. Die Ergebnisse aus Stuttgart zeigen nun, wie genau das erstmals möglich wird.

Die Forscher kombinierten mehrere technische Ansätze:

- eine exakt abgestimmte Mischung aus unterschiedlich großen Sandkörnern,

- ein urease-aktives Calciumcarbonat-Pulver statt frei schwimmender Bakterien,

- sowie ein automatisiertes Stop-Flow-Verfahren, das die Nährlösung langsam und kontrolliert durch das Material presst.

So entstanden Probekörper mit bis zu 52,5 Megapascal Druckfestigkeit über eine Tiefe von 140 Millimetern. Einzelne Messpunkte erreichten sogar 57,4 Megapascal – Werte, die deutlich über dem liegen, was frühere Biobeton-Studien schafften.

Warum Dichte wichtiger ist als „mehr Bakterien“

Ein zentrales Ergebnis widerspricht einer verbreiteten Annahme: Entscheidend ist nicht, möglichst viele Mikroorganismen einzusetzen. Ausschlaggebend ist die Packungsdichte der Gesteinskörnung. Je dichter die Sandkörner aneinanderliegen, desto mehr Last tragen sie selbst. Die biominerale Bindung muss dann weniger überbrücken – die Festigkeit steigt stark an.

Die Studie zeigt sogar einen exponentiellen Zusammenhang zwischen Dichte und Druckfestigkeit. Umgekehrt wirken zu hohe Durchflussraten der Nährlösung negativ. Sie führen zu inhomogener Ablagerung des Calciumcarbonats und schwächen das Material. Langsame, kontrollierte Prozesse liefern die besten Ergebnisse.

Was der Baustoff leisten kann – und wo seine Grenzen liegen

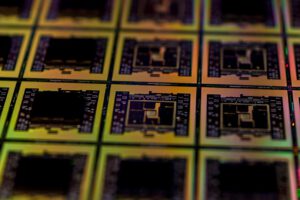

Mit den erreichten Werten überschreitet Biobeton die Schwelle C20/25, die im Hochbau für viele tragende Fertigteile gilt. Damit wird ein realistischer Einsatz denkbar – etwa für:

- vorgefertigte Wand- und Fassadenelemente,

- standardisierte Bauteile mit klarer Geometrie,

- Anwendungen, bei denen industrielle Kontrolle wichtiger ist als Ortbeton.

Gleichzeitig bleiben Einschränkungen. Der Elastizitätsmodul liegt mit 11 bis 12 Gigapascal unter dem von klassischem Beton. Für stark beanspruchte Decken oder Brücken wären zusätzliche Bewehrungen nötig. Auch die Herstellung verlangt präzise Steuerung – Biobeton eignet sich nicht für improvisierte Baustellenlösungen.

Warum Urin für die Massenproduktion entscheidend wird

Die Frage der Skalierung entscheidet über die Relevanz. Industrieller Harnstoff ist teuer und energieintensiv. Urin dagegen fällt täglich in großen Mengen an – vor allem an Orten mit vielen Menschen. Die Stuttgarter Forscher denken deshalb über Sammel- und Aufbereitungssysteme nach, etwa an Flughäfen oder Großveranstaltungen.

Im Projekt „SimBioZe“ wird dieser Ansatz weiterverfolgt. Ziel ist eine zirkuläre Wertschöpfungskette, bei der aus Abwasser gleichzeitig Baustoffe und Düngemittel entstehen. Die CMT-Sammelaktion dient dabei als erster Praxistest, wie solche Stoffströme organisiert werden könnten.

Ein realistischer Blick nach vorn

Die Studie zeigt keinen Wunderstoff, sondern einen belastbaren Schritt nach vorn. Biobeton wird Portlandzement nicht vollständig ersetzen. Für vorgefertigte, tragende Bauteile eröffnet er jedoch neue Spielräume – gerade dort, wo Klimabilanz und Ressourceneffizienz zunehmend zählen.

Der eigentliche Fortschritt liegt weniger im ungewöhnlichen Rohstoff als im Zusammenspiel von Materialphysik, Mikrobiologie und Prozesskontrolle. Damit rückt ein Baustoff näher an die Baupraxis, der lange als ökologische Nische galt – und nun erstmals wirklich trägt.

Kurz zusammengefasst:

- Biobeton nutzt bakterielle Prozesse, um Sand mit Calciumcarbonat zu verfestigen, und erreicht erstmals Druckfestigkeiten über 50 Megapascal bei ausreichender Bauteiltiefe.

- Entscheidend für die Tragfähigkeit sind eine hohe Packungsdichte der Körnung und eine langsame, kontrollierte Zufuhr der Nährlösung – nicht möglichst viele Bakterien.

- Urin kann als praxisnaher Rohstoff die klimafreundliche Skalierung ermöglichen, sodass Biobeton für vorgefertigte, tragende Bauteile im Hochbau realistisch wird.

Übrigens: Neben Biobeton aus Urin entstehen auch andere Baustoffe, die tiefer ansetzen als klassische CO₂-Einsparungen – etwa ein neuer Beton aus den USA, der Kohlendioxid während der Herstellung chemisch bindet und dauerhaft speichert. Mehr dazu in unserem Artikel.

Bild © U.S. Air Force photo by Airman Sydney Franklin via Wikimedia unter Public Domain

1 Gedanken zu „Biobeton aus Abwasser: Wie Urin den Weg in den Hochbau findet“