1.000 Teile Perfektion: Der faszinierende Entstehungsprozess eines Ravensburger Puzzles

Ravensburger Puzzles faszinieren weltweit. Doch bis ein fertiges Puzzle entsteht, sind hunderte Arbeitsstunden nötig. Ein Blick hinter die Kulissen.

Das 1.000-Teile-Puzzle „Der magische Hirsch“ zeigt, wie detailverliebt Ravensburger arbeitet. © Ravensburger

Ravensburger Puzzles sind weltweit bekannt und beliebt – von kleinen Anfängerpuzzles bis hin zu riesigen Projekten mit mehr als 40.000 Teilen. Doch der Weg von der Idee bis zur fertigen Schachtel ist überraschend aufwendig. Am Beispiel des 1.000-Teile-Puzzles „Der magische Hirsch“ zeigt Ravensburger, wie sorgfältig und detailverliebt jedes Puzzle entsteht.

Vom Konzept zum Motiv

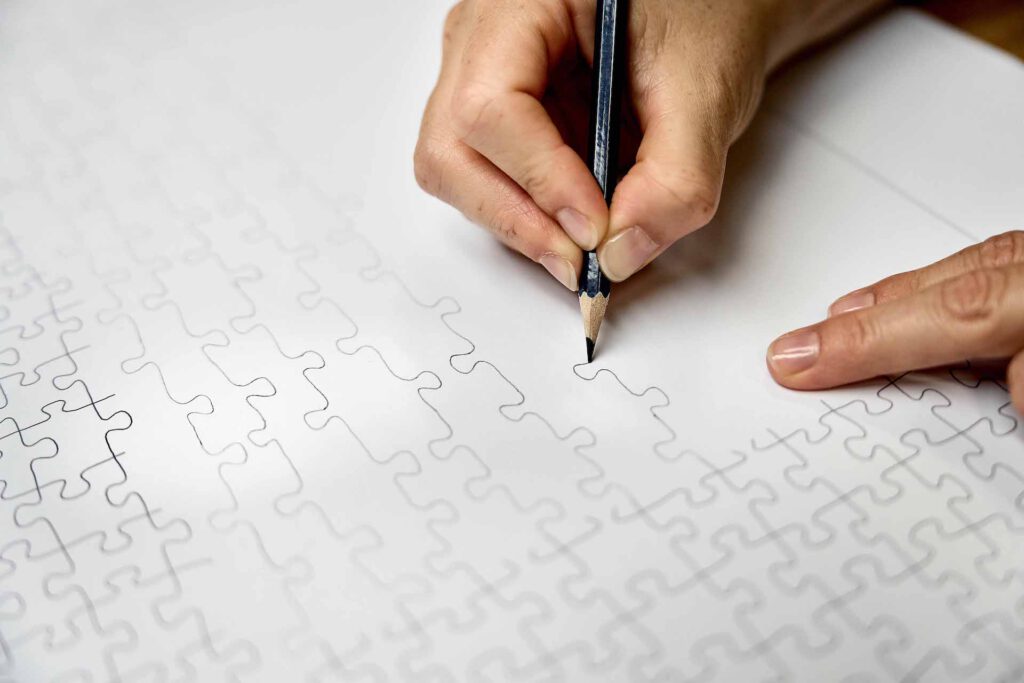

Der Entstehungsprozess beginnt laut Ravensburger mit einer Redaktionskonferenz. Hier legt ein Team fest, welches Motiv umgesetzt wird, wie viele Teile das Puzzle haben soll und für welche Zielgruppe es gedacht ist. Dabei dienen Skizzen und Entwürfe als erste Inspiration. Für „Der magische Hirsch“ wurde der Illustrator Jonas Jödicke beauftragt, der für seine detailreichen Fantasy-Bilder bekannt ist.

In etwa 100 Stunden fertigt Jödicke das Motiv an. Die Arbeit beginnt mit einer groben Skizze, die anschließend digital am Grafiktablet ausgearbeitet wird. Kontraste, Farbnuancen und Details spielen eine entscheidende Rolle, um ein Bild zu schaffen, das optisch beeindruckt und sich gut puzzeln lässt.

Optimierung und Druckvorbereitung

Nach der Fertigstellung des Motivs passt die Ravensburger-Redaktion Farben und Kontraste an. Ziel ist es, ein optimales Puzzle-Erlebnis zu gewährleisten. Anschließend startet die Druckvorbereitung. Dabei wird das Motiv für den Offsetdruck vorbereitet, ein Verfahren, das vier Druckplatten erfordert – jeweils eine für Cyan, Magenta, Gelb und Schwarz.

Das Motiv wird auf ein spezielles Papier gedruckt, das Reflexionen minimiert und aus nachhaltiger Forstwirtschaft stammt. Vor dem eigentlichen Druck überprüft ein Drucker die Farben und korrigiert bei Bedarf Kontraste oder die Passgenauigkeit der Druckplatten. Nur wenn die Qualität stimmt, geht das Motiv in die Massenproduktion.

Stabilität und Stanzen

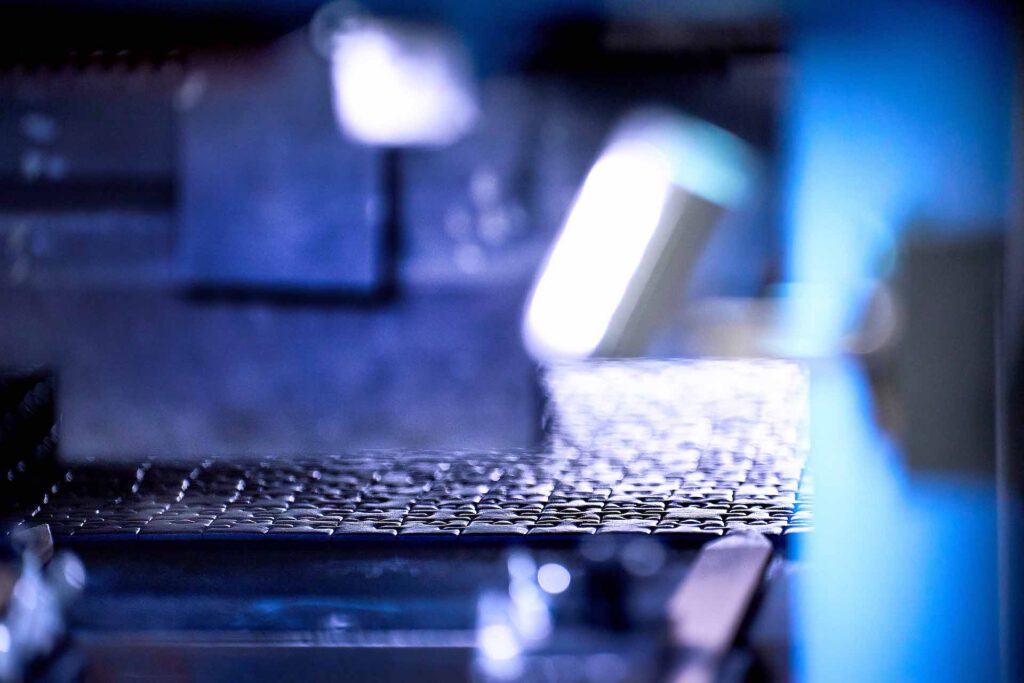

Die gedruckten Bögen werden auf einen speziell entwickelten Karton geklebt, um den späteren Puzzleteilen Stabilität zu verleihen. Dieser Prozess, das Kaschieren, sorgt dafür, dass die Teile robust genug für den Einsatz sind. Danach kommen die Stanzwerkzeuge zum Einsatz, die individuell für jedes Puzzle angefertigt werden. Sie stellen sicher, dass kein Teil einem anderen gleicht – ein typisches Merkmal von Ravensburger Puzzles.

Mit einer Stanzmaschine, die eine Kraft von 800 Tonnen aufbringt, werden die Bögen in 1.000 Puzzleteile zerteilt. Nach dem Stanzen kontrollieren Mitarbeiter stichprobenartig die Qualität, um sicherzustellen, dass alle Teile sauber verarbeitet sind und vollständig vorhanden sind.

Umweltfreundliche Verpackung und letzte Schritte

Auch die Verpackung wird sorgfältig gestaltet. Statt Schrumpffolie nutzt Ravensburger Klebeetiketten, die leicht zu entfernen sind und den Verpackungsmüll um mehr als 80 Prozent reduzieren. Vor dem Versand kontrolliert ein Team die Schachteln auf Vollständigkeit und Qualität.

Die fertigen Puzzles werden anschließend auf Paletten gepackt und ins Lager transportiert. Von dort gelangen sie zu Händlern weltweit, bis sie schließlich von Puzzlefans zusammengesetzt werden können.

Übrigens: Die komplette Produktion des „magischen Hirschs“ gibt es hier nochmal als Video:

Was du dir merken solltest:

- Ravensburger Puzzles entstehen in einem präzisen Prozess, der von der Motivwahl über die Druckvorbereitung bis hin zum Kaschieren und Stanzen reicht, um hochwertige und langlebige Puzzleteile zu schaffen.

- Nachhaltigkeit spielt eine wichtige Rolle: Spezielles Papier aus nachhaltiger Forstwirtschaft und Klebeetiketten statt Schrumpffolie reduzieren Verpackungsmüll erheblich.

- Jedes Puzzle wird mit großer Sorgfalt geprüft, von der Farbqualität im Druck bis zur Anzahl der gestanzten Teile, um weltweit für höchste Kundenzufriedenheit zu sorgen.

Bild: © Ravensburger