Oktopushaut aus dem Drucker: Dieses Material versteckt Bilder, ändert seine Form – und denkt mit

Forscher drucken eine künstliche Haut, die ohne Elektronik auf Wärme, Flüssigkeit und Druck reagiert und Informationen direkt im Material speichert.

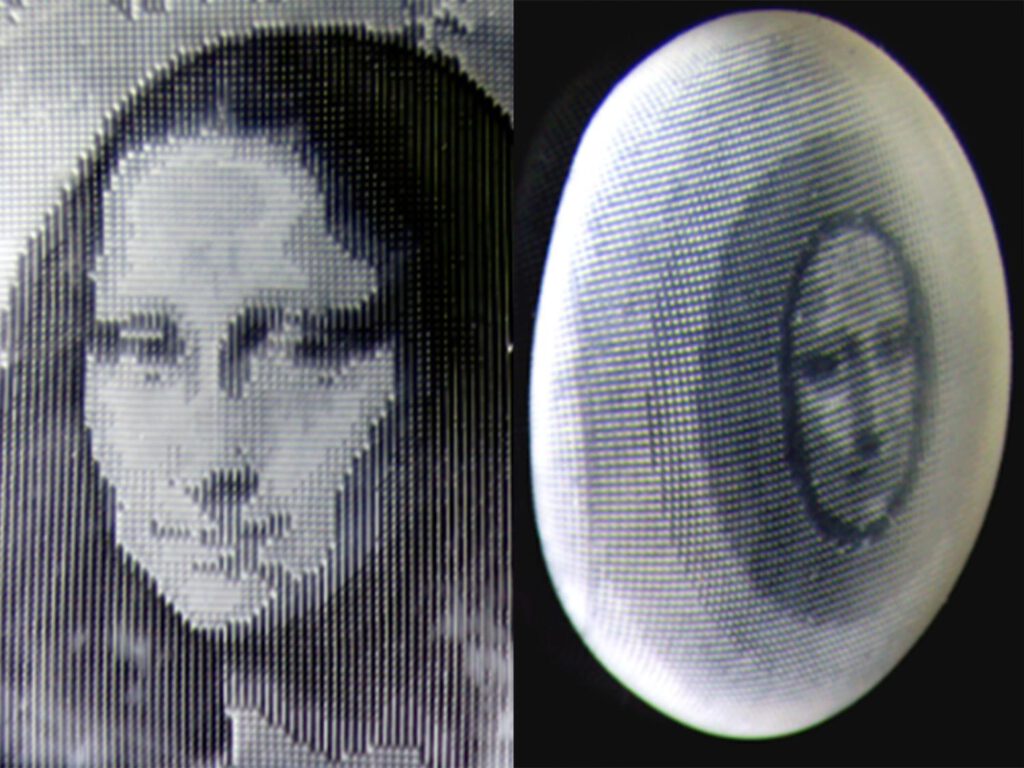

Das Team nutzte sein neues Druckverfahren, um ein Foto der Mona Lisa auf sein „Smart Skin“-Material zu kodieren (links). Das Foto, das zunächst im Material verborgen zu sein scheint, kann durch Dehnen, Erhitzen, Eintauchen in Flüssigkeit oder durch Umformen des Materials von einer 2D- in eine 3D-Form sichtbar gemacht werden (rechts). © Hongtao Sun

Intelligente Materialien gelten seit Jahren als Schlüssel für neue Technologien. Gemeint sind Werkstoffe, die nicht nur stabil oder langlebig sind, sondern aktiv auf ihre Umgebung reagieren. Sie verändern Form, Oberfläche oder optische Eigenschaften und übernehmen Aufgaben, für die bisher Sensoren, Elektronik oder Software nötig waren. In der Natur liefert Oktopushaut ein beeindruckendes Beispiel dafür, wie flexibel sich Materialeigenschaften steuern lassen. Für Industrie, Medizin und Sicherheit ist das relevant, weil Funktionen direkt ins Material selbst wandern. Technik wird dadurch einfacher, robuster und weniger störanfällig.

Eine neue Entwicklung zeigt nun, wie sich dieses Prinzip technisch umsetzen lässt. Inspiriert von Oktopushaut haben Forschende eine künstliche „Haut“ geschaffen, die Informationen in sich trägt und sie nur unter bestimmten Bedingungen preisgibt. Wärme, Flüssigkeit oder mechanische Belastung reichen aus. Die Information steckt nicht in einem Chip oder Speicher, sie ist Teil des Materials selbst.

Die Arbeit entstand an der Pennsylvania State University. Dort entwickelte ein interdisziplinäres Team um den Materialwissenschaftler Hongtao Sun ein weiches Gelmaterial, das gezielt auf Umweltreize reagiert. Bilder oder Muster bleiben zunächst verborgen und werden erst sichtbar, wenn sich die Umgebung verändert. Strom, Sensoren oder Displays sind dafür nicht nötig.

Wie intelligente Materialien Information im Stoff selbst tragen

Im Zentrum steht ein spezielles Druckverfahren, das Muster direkt in das Material überträgt. Grundlage ist ein Halbtone-Prinzip, wie es aus der Bildverarbeitung bekannt ist. Bilder entstehen dabei aus vielen kleinen Punkten. Dichte und Anordnung dieser Punkte bestimmen, wie einzelne Bereiche reagieren.

Übertragen auf das Material bedeutet das: Jede Zone erhält eine definierte innere Struktur. Diese legt fest, ob sie sich bei Wärme stärker zusammenzieht, bei Flüssigkeit durchsichtig wird oder auf mechanische Belastung anders reagiert. „Wir drucken Anweisungen direkt in das Material“, sagt Projektleiter Sun. Diese Anweisungen bestimmen das spätere Verhalten der Oberfläche.

Als Demonstration wählte das Team ein bekanntes Motiv. Ein Bild der Mona Lisa war zunächst unsichtbar. Erst nach Abkühlung, Erwärmung oder leichter Dehnung erschien es deutlich. Die Information war von Anfang an vorhanden – sie blieb lediglich verborgen.

Warum das kein Trick ist, sondern gezielte Physik

Auf den ersten Blick erinnern solche Effekte an Spezialfolien oder elektronische Anzeigen. Der Unterschied liegt im Mechanismus. Das Material reagiert allein durch seine innere Struktur. Temperatur, Flüssigkeit oder Druck verändern lokal das Volumen und die Lichtdurchlässigkeit. Sichtbare Muster entstehen ohne externe Steuerung.

Der Ansatz gehört zum sogenannten 4D-Druck. Gedruckte Objekte verändern sich nach ihrer Herstellung weiter. Die Zeit wirkt als zusätzliche Dimension. Eine flache Folie kann sich wölben, eine glatte Oberfläche bekommt Struktur. Optik, Mechanik und Form lassen sich gemeinsam steuern.

Auffällig ist die Einfachheit. Viele formverändernde Materialien benötigen mehrere Schichten oder unterschiedliche Werkstoffe. In diesem Fall genügt eine einzige, weiche Lage. Alle Funktionen stecken im gedruckten Muster.

Wofür sich das Material konkret nutzen lässt

Zahlreiche Anwendungen sind denkbar. Der Vorteil liegt stets in der Kombination aus geringer technischer Komplexität und klar definierter Funktion.

Mögliche Einsatzfelder sind unter anderem:

- Informationsschutz: Inhalte bleiben unsichtbar und erscheinen nur unter definierten Bedingungen.

- Adaptive Oberflächen: Materialien passen Aussehen oder Struktur ihrer Umgebung an.

- Weiche Robotik: Bauteile bewegen sich ohne Motoren oder komplexe Steuerungen.

„Dieses Verfahren eignet sich für Tarnung oder für Verschlüsselung, bei der Informationen nur unter bestimmten Bedingungen sichtbar werden“, erklärt Erstautor Haoqing Yang. Zusätzlich lässt sich Information auch über Verformung auslesen. Beim Dehnen verändert sich das Muster messbar.

Warum Industrie und Medizin genau hinschauen

Für die Praxis zählt, dass mehrere Funktionen in einem System zusammenkommen. Formänderung, Oberfläche und Optik lassen sich gemeinsam planen. Das senkt den Produktionsaufwand und erhöht die Zuverlässigkeit. Weniger Bauteile bedeuten weniger Fehlerquellen.

In der Medizintechnik könnten Implantate auf Körpertemperatur reagieren. In der Industrie könnten Oberflächen ihren Zustand anzeigen, ohne zusätzliche Sensoren. Auch Verpackungen mit integriertem Fälschungsschutz sind denkbar.

Die Ergebnisse veröffentlichte das Team in der Fachzeitschrift Nature Communications. Die Studie baut auf früheren Arbeiten zu formverändernden Hydrogelen auf. Neu ist die gezielte Kombination mehrerer Funktionen in einer einzigen Schicht.

Die Forschenden arbeiten bereits an der nächsten Stufe. Ziel ist eine skalierbare Plattform, mit der sich unterschiedliche Funktionen präzise in ein Material einprogrammieren lassen.

Kurz zusammengefasst:

- Forschende der Pennsylvania State University haben eine künstliche „Haut“ entwickelt, die sich an der Oktopushaut orientiert und ohne Elektronik auf Wärme, Flüssigkeit und Druck reagiert, weil Information direkt im Material gespeichert ist.

- Ein neuartiger 4D-Druck programmiert mikroskopische Strukturen so, dass das Material sein Aussehen, seine Steifigkeit oder sogar seine Form gezielt verändert.

- Die Arbeit zeigt, wie intelligente Materialien künftig Funktionen übernehmen können, die bisher Sensoren und Software erforderten – mit hohem Potenzial für Sicherheit, Industrie und Medizintechnik.

Übrigens: Während neue Materialien Informationen erst bei Hitze oder Bewegung preisgeben, rückt auch die Medizin näher an den Menschen heran – mit Haut aus dem 3D-Drucker, die Krankheiten und Therapien realistisch nachbildet. Wie diese künstliche Haut Tierversuche ersetzt und Medikamente präziser testet, mehr dazu in unserem Artikel.

Bild: © Hongtao Sun