Plastikflaschen als Baustoff: MIT-Forscher drucken tragende Bauteile für Häuser

Per 3D-Druck entstehen tragende Bauteile aus recycelten Plastikflaschen. Die Konstruktionen sind leicht, belastbar und erfüllen gängige Bauvorgaben.

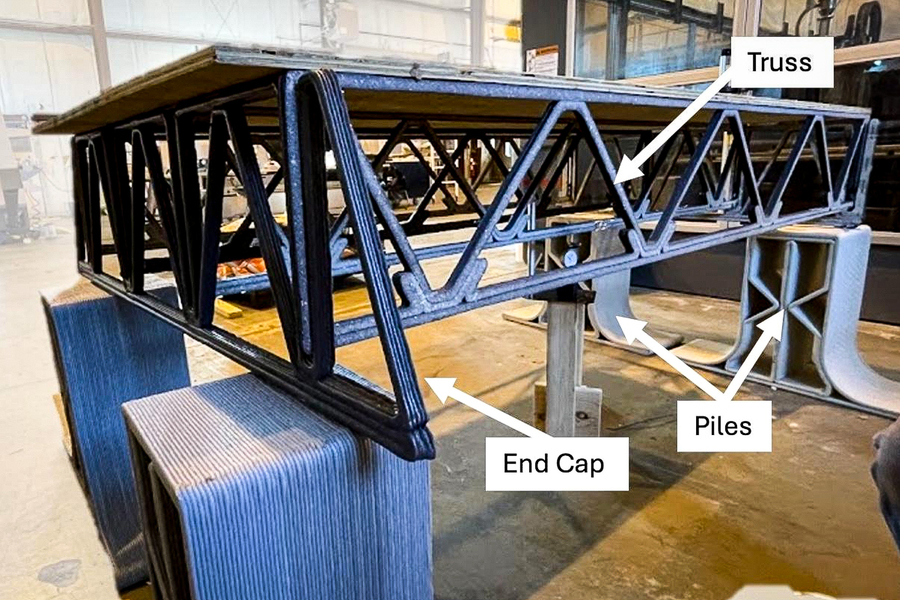

Links entsteht im Großformat-3D-Druck Schicht für Schicht ein tragender Deckenträger aus recycelten Plastikabfällen. Rechts zeigen Detailaufnahme und Belastungstest die Stabilität der gedruckten Konstruktion im Bodensystem. © MIT

Bezahlbarer Wohnraum wird knapper, Baukosten steigen, Holz ist knapp. Gleichzeitig wachsen die Müllberge aus Plastik. Beides zusammen zwingt den Bausektor zum Umdenken. Deshalb suchen Bauwirtschaft und Forschung nach Materialien und Verfahren, die schneller verfügbar sind und weniger Ressourcen verbrauchen. Eine aktuelle Studie zeigt, dass sich ausgerechnet Kunststoffabfälle für Aufgaben eignen, die bislang klassischen Baustoffen vorbehalten waren. Dabei geht es nicht um Verkleidung oder Dämmung, sondern um tragende Elemente im Hausbau.

Die Forschung kommt aus den USA und wurde am Massachusetts Institute of Technology (MIT) entwickelt. Dort arbeiten Experten daran, Bauteile herzustellen, die im Alltag hohe Lasten tragen können und dabei weniger Material verbrauchen. Gedruckt werden sie im 3D-Druck aus recyceltem Kunststoff, weil Plastik in großen Mengen verfügbar ist. So soll Bauen günstiger werden und Wohnen auch in Zukunft bezahlbar bleiben.

Wie Plastik als Baustoff plötzlich tragend wird

Kunststoff spielt im Bau bislang eine Nebenrolle. Er schützt, dämmt oder verkleidet. In den aktuellen Versuchen übernimmt er erstmals eine Aufgabe, die sonst Holz oder Stahl vorbehalten ist. 3D-gedruckte Bauteile aus Recyclingkunststoff tragen Lasten. Entscheidend ist dabei nicht das Material allein, sondern seine Konstruktion.

Die Entwickler setzen auf fachwerkartige Strukturen. Dreieckige Verstrebungen verteilen Kräfte effizient und sparen Material. Das Prinzip ist aus dem Brückenbau bekannt. Im Hausbau wird es nun neu genutzt – angepasst an den 3D-Druck und an Kunststoff als Werkstoff.

Gedruckt wurden mehrere Deckenträger, die zu einem vollständigen Bodensystem verschraubt wurden. Darauf lag eine handelsübliche Holzplatte. Der Aufbau entspricht dem, was auf vielen Baustellen Alltag ist. Der Unterschied liegt im Verborgenen: Statt Holz übernehmen Kunststoffelemente die tragende Funktion.

Leicht, schnell gefertigt und überraschend belastbar

Die Belastungstests fielen deutlich aus. Erst bei rund 1,8 Tonnen gab die Konstruktion nach. Damit lagen die Werte klar über den in den USA geforderten Grenzwerten für Wohnhäuser.

Ein einzelner Träger wiegt knapp sechs Kilogramm. Vergleichbare Holzelemente bringen deutlich mehr auf die Waage. Gedruckt wird ein Bauteil in weniger als 15 Minuten auf einer industriellen Großanlage. Vier Träger reichen aus, um ein Bodenelement von rund 2,4 mal 1,2 Metern zu bilden. Das spart Zeit und vereinfacht den Transport.

Als Material kam recyceltes PET zum Einsatz, verstärkt mit Glasfasern. Diese Mischung erhöht die Stabilität und erleichtert den Druckprozess. Bislang stammt der Kunststoff aus industriellen Abfällen. Künftig sollen auch stärker verschmutzte Plastikreste genutzt werden, etwa gebrauchte Flaschen mit Flüssigkeitsrückständen. Aufwendige Reinigungsschritte könnten dann entfallen.

Holz wird knapp – deshalb sucht der Wohnungsbau neue Materialien

Bis 2050 werden weltweit rund eine Milliarde neue Wohnungen benötigt. Holz gilt zwar als nachwachsender Baustoff, doch die verfügbaren Mengen stoßen an Grenzen. Nach Berechnungen der Entwickler würde ein Bau dieser Größenordnung rechnerisch einer dreifachen Abholzung des Amazonas entsprechen.

Plastikabfälle fallen dagegen in enormen Mengen an. Viele lassen sich bislang kaum hochwertig recyceln. Im Bauwesen könnten sie langfristig gebunden werden. Plastik als Baustoff verbindet damit zwei Themen, die bisher getrennt betrachtet wurden: Müllvermeidung und Wohnungsbau.

Hinzu kommt ein logistischer Vorteil. Die gedruckten Bauteile sind leicht. Sie lassen sich mit kleinen Fahrzeugen transportieren. Schwerlasttransporte werden überflüssig. Denkbar sind kompakte Produktionsstätten in der Nähe großer Abfallquellen, etwa in Städten oder bei Großveranstaltungen. Projektleiter AJ Perez beschreibt die Idee so: „Man könnte Bauteile dort drucken, wo viel Plastik anfällt, und sie ohne großen Aufwand zur Baustelle bringen.“

Noch kein Massenprodukt, aber ein realistischer Weg

Bis zur breiten Anwendung bleiben Hürden. Die Produktionskosten müssen sinken, um mit Holz konkurrieren zu können. Zudem fehlen bislang Normen und Zulassungen für den großflächigen Einsatz. Die bisherigen Tests erfüllen US-Bauvorgaben, doch für andere Märkte sind weitere Prüfungen nötig.

Auch Langzeitfragen spielen eine Rolle. Wie verhält sich das Material bei Hitze, Kälte oder dauerhafter Belastung? An diesen Fragen arbeitet das Team weiter.

Ein weiterer Schwerpunkt des Projekts liegt auf stark verschmutzten Kunststoffen, da hier das größte ökologische Potenzial liegt. „Der Schlüssel ist, schmutziges Plastik in Bauteile für Häuser zu verwandeln, die leicht, haltbar und nachhaltig sind“, so Perez.

Kurz zusammengefasst:

- Am MIT wurden tragende Bauteile aus recycelten Plastikflaschen im 3D-Druck gefertigt, die in Tests erst bei rund 1,8 Tonnen Belastung versagten und gängige Bauvorgaben erfüllten.

- Ihre Stabilität beruht auf fachwerkartigen Strukturen, die hohe Steifigkeit mit geringem Gewicht verbinden und eine schnelle, materialarme Herstellung ermöglichen.

- Plastik als Baustoff eröffnet damit eine überprüfbare Option, Holz zu ergänzen, Abfälle langfristig zu nutzen und den Wohnungsbau effizienter zu gestalten.

Übrigens: Während Plastikflaschen bereits zu tragenden Bauteilen für Häuser werden, entsteht in Deutschland Kunststoff ganz ohne Erdöl – hergestellt aus Rasenschnitt, Heu und Algen. Wie Gartenabfälle jetzt zu einem alltagstauglichen Biokunststoff werden sollen und warum das viele bisherige Bioplastik-Probleme lösen könnte, mehr dazu in unserem Artikel.

Bild: © MIT