Plastik lässt sich mit Licht unendlich oft recyceln – Hoffnung für Müllproblem

Plastikrecycling mit LED-Licht könnte den endlosen Einsatz von Kunststoffen ohne Qualitätsverlust ermöglichen und neue Chancen für die Kreislaufwirtschaft eröffnen.

Plastik lässt sich bisher im Schnitt nur drei- bis fünfmal recyceln, bevor es an Qualität verliert. Die Polymerketten werden kürzer, das Material spröde und weniger stabil. © Pexels

Plastik steckt in Verpackungen, Textilien, Elektronik, Autos oder Medizinprodukten. Selbst mit Stofftaschen, Glasflaschen oder Mehrwegboxen lässt sich der allgegenwärtige Kunststoff nicht verdrängen – er bleibt Teil des Alltags. Und der Müllberg wächst schneller, als er abgebaut werden kann. Klassisches Recycling verlangsamt das Problem nur, weil Kunststoffe dabei an Qualität verlieren und irgendwann unbrauchbar werden. Forscher der TU Eindhoven haben nun in einer Studie einen vielversprechenden Ausweg gefunden: Plastik-Recycling mit LED-Licht.

Das Besondere daran: Kunststoffe lassen sich dabei ohne Qualitätsverlust immer wieder in ihre Grundbausteine zerlegen und erneut zusammensetzen. Ziel ist eine Kreislaufwirtschaft, in der Plastik nicht mehr zur Einbahnstraße wird.

Für Umwelt und Gesellschaft hätte das enorme Folgen: Der Bedarf an neuem Erdöl für Plastik würde sinken, Müllberge könnten schrumpfen, und auch die Belastung von Böden, Flüssen und Meeren würde langfristig geringer.

Polymere bleiben stabil bis über 300 Grad

Die neuen Materialien zeigen im Labor eine beeindruckende Stabilität. Sie halten Temperaturen bis 306 Grad Celsius stand, ohne ihre Struktur zu verlieren. Gleichzeitig lassen sie sich mit Licht gezielt wieder zerlegen. Ohne Licht passiert nichts, erst die Bestrahlung bringt die Rückwandlung in Gang.

Glasübergangspunkte zwischen 72 und 137 Grad Celsius machen sie für viele technische Anwendungen interessant. „Unsere Linie der Forschung dreht sich um ‚Design for recycling’“, sagt Projektleiter Fabian Eisenreich.

LED-Licht steuert Aufbau und Abbau

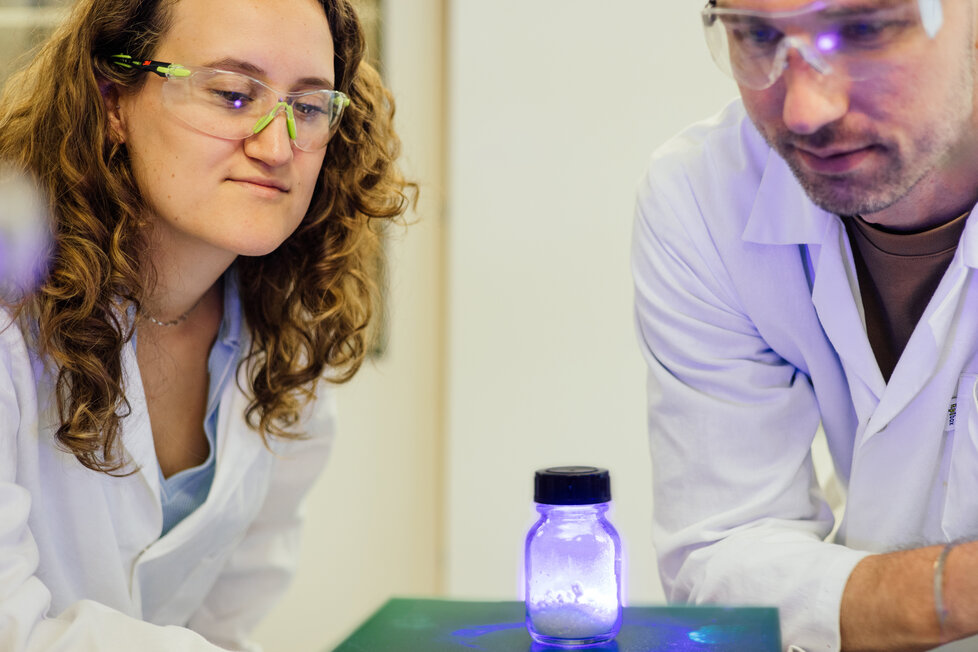

Um die Kunststoffketten herzustellen, nutzte das Team UV-Licht in einer speziellen Wellenlänge (365 Nanometer). Dieses Licht brachte die einzelnen Bausteine dazu, sich zu stabilen Polymeren zu verbinden. Nach 18 Stunden war ein Kunststoff entstanden, dessen Ketten im Schnitt rund 10.000 Bausteine lang waren – ein übliches Maß für Molekülgröße. Rund 86 Prozent der eingesetzten Bausteine wurden erfolgreich eingebaut. Sogar wenn das Verfahren auf größere Materialmengen ausgeweitet wurde, funktionierte es zuverlässig.

In Kombination mit einem Cerium-Katalysator spalten sich selbst stabile Bindungen. Die Monomerbildung, sprich Zerlegung von Kunststoff in ursprüngliche Bausteine, erfolgte ausschließlich während der Lichteinwirkung, ohne jegliche Zunahme in dunklen Phasen. Damit ist klar: Der Prozess ist vollständig lichtgesteuert.

Kunststoffe behalten selbst nach vielen Recycling-Zyklen ihre volle Stärke

Das zentrale Ergebnis: Die gewonnenen Bausteine sind identisch mit den ursprünglichen. Daraus entstehen Kunststoffe, die sich kaum vom Original unterscheiden. Ein recyceltes Material erreichte eine Zersetzungstemperatur von 288 Grad Celsius und einen Glasübergangspunkt von 74 Grad Celsius – praktisch gleichwertig zum ersten Polymer. Eisenreich zeigt sich zuversichtlich:

Das ist nicht nur ein neues Material. Es ist ein neuer Weg nach vorn.

Für Verbraucher bedeutet das: Kunststoffe könnten künftig unbegrenzt oft genutzt werden, ohne an Leistungsfähigkeit einzubüßen. Ein echter Durchbruch, wenn man bedenkt, dass beim klassischen Schmelzverfahren die Qualität von Mal zu Mal sinkt.

Erste Anwendungen im Alltag

Noch handelt es sich um Spezialmaterialien. Erste Einsatzfelder gibt es aber bereits. Als Klebstoff zwischen Glas und Kunststoff erwiesen sich die Polymere als robust:

- Scherfestigkeit (beschreibt die Widerstandsfähigkeit eines Materials) auf Glas: 1,6 Megapascal

- Scherfestigkeit auf Polycarbonat: 2,0 Megapascal

Besonders spannend: In bestimmten Lösungsmitteln lassen sich die Klebeverbindungen wieder komplett lösen. Das eröffnet neue Möglichkeiten, wenn Verbindungen nur zeitweise bestehen sollen.

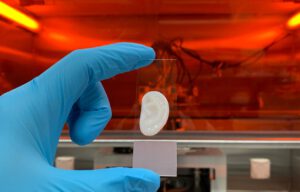

Ein weiteres Feld ist der 3D-Druck. Flüssiges Ausgangsmaterial verfestigt sich unter Lichteinfluss und kann komplexe Formen annehmen. Auf Knopfdruck ließe sich das Material wieder abbauen – ein klarer Vorteil in einer Welt, in der Flexibilität gefragt ist.

Recycling durch Sonne?

Eisenreich und sein Team denken noch weiter. Ihr langfristiges Ziel ist es, den gesamten Prozess allein mit Sonnenlicht zu betreiben. „Dann brauchst du keine andere Energiequelle, wie cool wäre das?“, sagt er. Die Perspektive: Recycling könnte nahezu energieautark gelingen. Kein zusätzlicher Strom, keine fossilen Energieträger – nur Sonne.

Kurz zusammengefasst:

- Plastikrecycling mit LED-Licht erlaubt es, Kunststoffe immer wieder in ihre Grundbausteine zu zerlegen und erneut herzustellen – ohne Qualitätsverlust.

- Die neuen Polymere bleiben bis über 300 °C stabil und lassen sich dennoch gezielt durch Licht und einen einfachen Katalysator wieder abbauen.

- Damit eröffnet sich die Chance auf eine echte Kreislaufwirtschaft, bei der Kunststoffe unbegrenzt nutzbar und Ressourcen langfristig geschont werden.

Übrigens: Ausgerechnet Glasflaschen enthalten oft deutlich mehr Mikroplastik als Plastikflaschen oder Dosen. Woran das liegt und wie sich die Belastung verringern lässt, mehr dazu in unserem Artikel.

Bild: © Pexels

1 Gedanken zu „Plastik lässt sich mit Licht unendlich oft recyceln – Hoffnung für Müllproblem“